« Des pays voisins comme la France ou l’Allemagne sont plus avancés que nous » : des mini-usines pour former les travailleurs à l’industrie 4.0

La numérisation du secteur manufacturier en Wallonie est en bonne voie, même si elle est lente, avec cependant des grandes différences selon la taille des entreprises et les secteurs (les filières agroalimentaire, biotech et pharma, aéronautique-spatial et défense sont légèrement plus avancées), selon une étude menée dans le cadre de Digital Wallonia, stratégie numérique de la Wallonie. Le développement de l’industrie 4.0 en Wallonie en est une des priorités majeures.

Cette priorité a encore été renforcée avec le lancement du programme Industrie du Futur. Celui-ci vise à accélérer la transformation numérique des 2 300 entreprises manufacturières wallonnes et ainsi améliorer leur compétitivité. « En agissant sur les méthodes de production et l’usage de technologies numériques clés, les entreprises peuvent innover, renforcer leur position concurrentielle et nourrir un tissu industriel porteur d’emplois locaux. Les demandes des clients sont de plus en plus exigeantes. Il faut pouvoir y répondre. Des pays voisins comme la France ou l’Allemagne sont plus avancés que nous« , note Jessica Miclotte, en charge du programme Industrie du futur.

Des petites entreprises

Cette progression lente vers la numérisation du secteur s’explique notamment par le fait que le tissu industriel wallon est majoritairement composé de PME et même de TPE. « 95 % des entreprises comptent moins de cinq travailleurs« , précise Jessica Miclotte. Le manque criant de main-d’œuvre qualifiée est aussi problématique. Quelque 24 % des entreprises de plus de dix personnes dans le secteur de l’industrie éprouvent des difficultés à recruter des profils spécialisés dans les technologies de l’industrie 4.0, selon le Baromètre 2022 de maturité numérique des entreprises wallonnes. « Améliorer les compétences des travailleurs est un gros défi pour la Wallonie. Mais pas que pour elle« , souligne Jessica Miclotte.

Toujours selon le Baromètre, en 2022, seulement 13 % des entreprises employant dix travailleurs et plus avaient formalisé un plan de développement des compétences numériques. Lorsqu’ils existent, ces plans font appel à des sources multiples : formations en interne, en externe, à distance, apprentissage en situation, auto-formation ou encore coaching en développement personnel.

Susciter l’intérêt des jeunes

Pour faciliter l’accès des PME à des formations, les centres de formation (qui s’adressent aux écoles, aux entreprises et aux demandeurs d’emploi) proposent des démonstrateurs, sortes de mini-usines. « Les centres de formation ont un rôle important à jouer car un de leurs publics, ce sont les écoles (enseignement technique et supérieur). Il est essentiel de susciter l’intérêt des jeunes et leur montrer que les métiers de l’industrie ne sont pas répétitifs, dangereux ou polluants, comme ils pourraient l’imaginer« , estime Jessica Miclotte.

« C’est dès les primaires qu’il faut casser les a priori, comme quoi la technologie, ce ne sont que des maths et c’est réservé aux garçons. Dans le cadre de Technikids, nous accueillons, lors d’une journée, des classes de 5e et 6e primaires pour leur présenter les métiers de l’industrie et du numérique, touchant ainsi en 2022 plus de 6 770 élèves issus de 120 écoles », raconte Quentin Ledent, ingénieur projet industrie 4.0 à Technifutur, à Liège, un centre de compétences spécialisé en industrie, numérique et mobilité.

S’il est question de métier, il est aussi question de méthodologie. « Il faut former aux nouvelles technologies et nouvelles méthodologies car qui dit nouvelles techniques ne dit pas nécessairement nouveau métier mais méthodes différentes. Une nouvelle technologie nécessite un changement de compétences. Notre rôle est de répondre aux demandes actuelles et de concevoir celles de demain. Nous devons pouvoir anticiper les nouveaux besoins et les nouvelles compétences. Pour cela, nous sondons directement les entreprises et avons des relations avec des chercheurs pour prédire les technologies de demain. Nous sommes dans l’innovation appliquée », indique Quentin Ledent, qui évoque l’agilité du secteur de la formation. « La personnalisation de nos réponses aux attentes industrielles via des formations sur mesure rompt dorénavant avec l’époque où les formations étaient proposées essentiellement sur catalogue.«

Améliorer les compétences grâce aux mini-usines

Le centre de formation Technifutur à Liège dispose d’une mini-usine sur 100 m² qui permet de sensibiliser, démontrer et synthétiser toutes les technologies 4.0 et les méthodologies de demain. Ce démonstrateur type ligne de production est structuré en neuf stations, depuis la prise des commandes en ligne jusqu’à l’emballage et au stockage automatisé. “Grâce à cet outil robotique, nous pouvons démontrer comment améliorer les conditions de travail, environnementales ainsi que les compétences des travailleurs”, explique Quentin Ledent.

À Mons, TechnoCampus dispose de quatre mini-usines. La première date de 1997. Il s’agit d’une unité de traitements d’agrégats. “Les apprenants y sont formés pour pouvoir démarrer, redémarrer ou effectuer la maintenance d’une ligne de production”, détaille Fabrice Vermeiren, responsable commercial et communication. La deuxième mini-usine est une ligne Baxter fournie par l’entreprise pour la fabrication de poches. Une troisième est axée sur la fabrication de masques en papier.

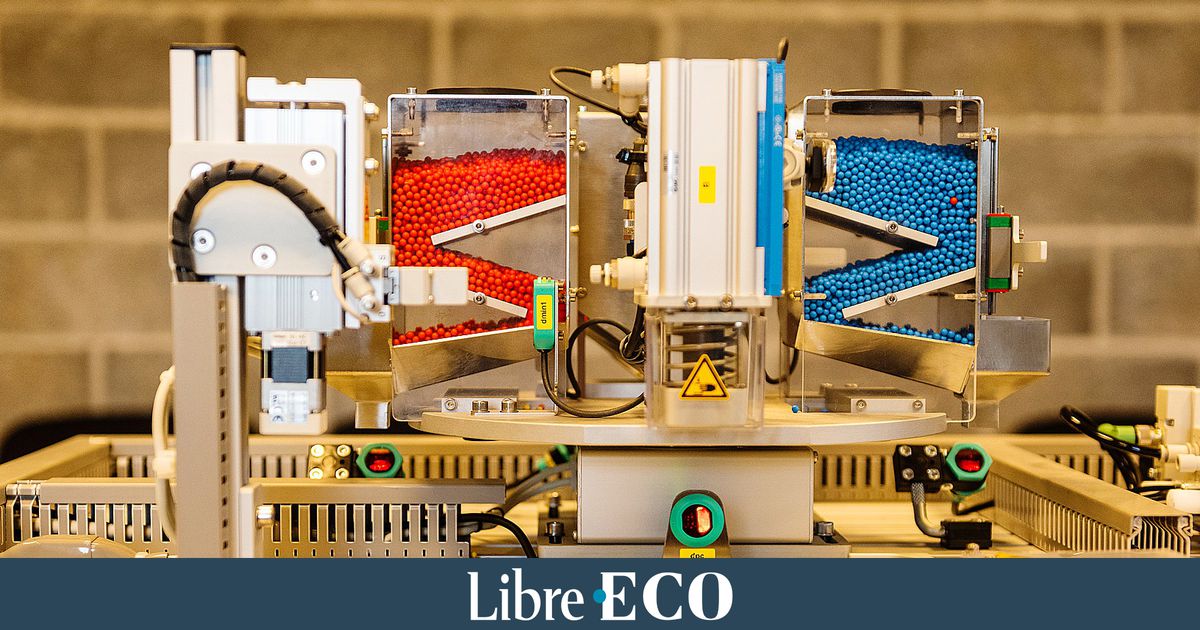

La quatrième mini-usine de Mons et dernière acquisition est le démonstrateur Industrie 4.0 dédié exclusivement au 4.0. “Celui-ci est conçu en tenant compte des process du futur”, précise Fabrice Vermeiren. La mini-usine permet de remplir des fioles avec des billes de couleurs différentes avec chaque fois d’autres proportions. “C’est une usine agile pour produire à l’unité. Le 4.0 permet cette agilité. Toutes les procédures sont numérisées. La commande se fait par smartphone avec un suivi de toutes les étapes de fabrication. Avec l’intelligence artificielle, le système va aussi apprendre de lui-même.”Si ce démonstrateur est dédié exclusivement au 4.0, les autres démonstrateurs évoluent également avec le temps et de nouvelles technologies 4.0 pour montrer que l’on peut faire progresser une installation pour en augmenter la productivité, la qualité et les performances.